電源制御向けソフト開発

豊富な経験でお客様の電源制御に関するご要望を具現化します。

マイコン選定~ソフト実装まで柔軟に対応致します。

パナソニック システムネットワークス開発研究所は、「標準機」をベースにカスタム電源を迅速かつ柔軟に開発する「カスタム電源開発」を提供します。小型・高効率・高信頼性を実現した標準機に加え、設計資産や最先端のシミュレーション技術を活用。アナログ技術に精通したエンジニアとデジタル制御技術に精通したエンジニアがタッグを組み、独自仕様の電源から、お客様の競争力強化につながる製品開発まで、一気通貫で支援します。

お客様の電源開発を成功に導く、3つの特長

カスタム電源開発は、3つの特長でお客様の電源開発を強力にサポート。標準機をベースにしたカスタム電源開発により、開発期間の短縮とコスト削減を実現。パナソニック システムネットワークス開発研究所の高度な技術力と豊富な実績で、お客様のビジネスを成功に導きます。

USB-PDアダプタ、サーバ、通信機器、EV On Board Chargerなど、多様な用途に対応した「標準機」を開発。各標準機は、小型化・高効率化・高信頼性を高いレベルで実現。今後も「標準機」のラインナップを拡充し、より幅広いアプリケーションに対応してまいります。

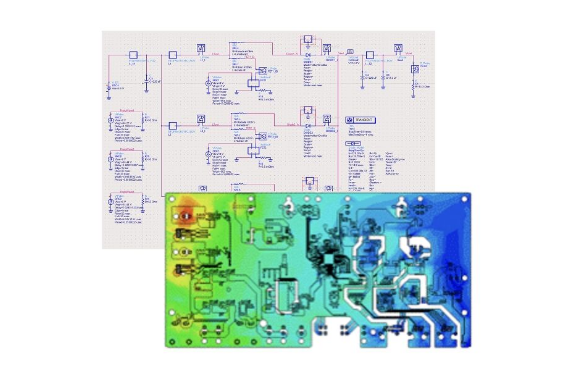

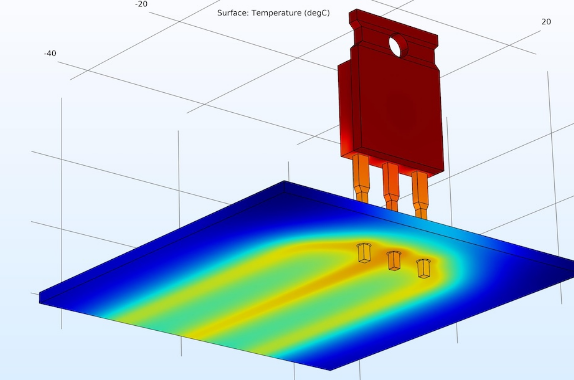

回路・熱・EMC・電磁界の高度なシミュレーション技術と、長年培ったアナログ技術を融合し、試作回数を大幅削減。フロントローディングにより効率的な開発を実現します。さらに、設計資産を活用し、開発期間を短縮。無線分野の電磁界シミュレーション技術でノイズ対策も万全です。電気・機構一体設計を提供します。

パナソニックグループで培った35年以上の電源開発経験と、無線分野での豊富な知見を持つエンジニアが、お客様の開発を強力にサポート。カスタム電源開発支援はもちろん、技術コンサルティングから共同開発まで、ニーズに合わせた手厚いサポートでお客様の課題解決に貢献します。

サーバの高密度実装に伴い、電力損失の低減と冷却効率の向上が求められるデータセンタ。標準機をはじめとしたパナソニック システムネットワークス開発研究所の低背設計ノウハウを活用し、データセンタ向け高効率かつ高電力密度の電源を迅速に開発することが可能です。お客様の要求仕様に沿った電力・サイズの電源を効率的に開発致します。

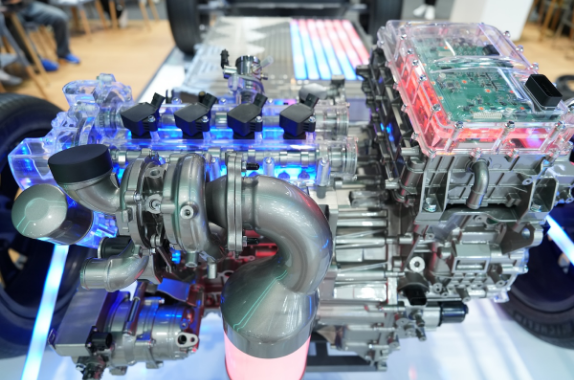

EVの普及に伴い、車載充電器の小型・高効率化が急務となっています。最新のパワー半導体技術と標準機を組み合わせ、小型かつ高効率、高電力密度の車載充電器を実現します。各種車載要件に対する設計ノウハウを活用し、お客様の開発を強力に支援します。

特殊な形状や出力電圧、厳しい環境条件など、顧客の個別要求が強い産業機器向けのカスタム電源開発。仕様検討、システム設計、試作開発・評価、あらゆるフェーズでお客様の開発を支援致します。どのような仕様に対しても開発をご提案致します。

人工衛星や宇宙探査機など、宇宙空間で使用される電源には、小型・軽量化が高い水準で求められます。長年培ってきた小型・軽量化技術、また電気・機構一体による電気性能・構造 両面での無駄のない設計により、ご要求に応える電源をご提案致します。

当社標準機は、300Wクラスで「サイズ:147×71×8.3mm」「電力密度:3.46W/cc」を実現。業界最高水準の小型・高電力密度設計を誇り、標準機を基にカスタム開発が可能。小型化・高効率・高信頼性・高電力密度化で、お客様のあらゆるニーズに対応します。

| 当社標準機 | A社 | B社 | C社 | |

|---|---|---|---|---|

| 電力 | 300W | 300W | 350W | 300W |

| サイズ | 147㎜×71㎜×8.3㎜ | 159㎜×55㎜×18㎜ | 190㎜×87㎜×40㎜ | 200㎜×94㎜×45㎜ |

| 電力密度 | 3.46W/cc | 1.91W/cc | 0.53W/cc | 0.35W/cc |

豊富な経験でお客様の電源制御に関するご要望を具現化します。

マイコン選定~ソフト実装まで柔軟に対応致します。

ご要望に沿った構造で、放熱性、耐振動性、防塵防水性を備えた筐体開発を行います。

電源回路モデル、制御モデル、ノイズ解析モデル、放熱解析モデル、振動解析モデル、お客様の要望にそった各種解析をご提案致します。モデルベース開発も賜ります。

各種回路調査、制御調査を賜ります。論文調査からSim・実機での実現性検証まで実施致します。

ご相談・ご質問、お見積もり依頼など、お気軽にお問い合わせください

「カスタム電源」とは何か?

開発担当者が知っておくべき基本とメリット

電子機器は現在、産業用ロボットや医療機器、自動車など、私たちの生活のさまざまな場所で使用されています。

近年、電子機器は高性能化と小型化が急速に進んでおり、高度な機能が求められる一方、設置スペースや重量には厳しい制約が課せられています。そのため、電子機器に内蔵される電源においても、高出力と小型化の両立や高効率化など、求められる要求仕様は製品ごとに大きく異なるようになりました。

汎用電源は、標準的な仕様で量産されているため、コストパフォーマンスに優れています。

しかし現在、電子機器の小型化、高性能化に加え、電子機器の種類も増加しています。そのため特殊な電圧や電流要件、サイズの制約、EMC規制への対応が求められるケースも増え、汎用電源では対応しきれないケースが増えてきました。

電子機器の設計において、適切な電源の選定は、製品の小型化や高効率化、信頼性向上などにつながります。

電源は、製品開発の初期段階で決定しなければならない一方、その時点で最適な仕様を選定しなければいけません。後工程での電源変更は、回路設計の見直し、基板レイアウトの変更、熱設計のやり直しなどにつながるからです。

カスタム電源とは、製品仕様や使用環境に合わせて、個別に設計、製造される電源装置のことです。

入出力電圧や電流、サイズ、形状、冷却方式、保護機能など、あらゆる要素を製品要件に合わせて設計されるのが特徴です。そのため、製品の制約条件や性能要求に対して、無駄のない最適設計ができます。

汎用電源では実現しにくい高密度実装や特殊仕様に対応できる場合も多く、製品の付加価値向上につながります。

汎用電源とカスタム電源には、それぞれメリットとデメリットがあります。

汎用電源のメリットは、入手のしやすさと初期コストの低さです。また、すでに使用実績がある製品を使える安心感もあります。一方で仕様の柔軟性に欠け、製品に対して過剰スペックになりがちなのがデメリットです。

カスタム電源は、個々の製品要件に対し最適化できるのがメリットです。そのため小型化・高効率化が可能です。一方で開発期間が長期化しやすいのがデメリットです。また初期開発コストを償却するために、ある程度の生産数量が必要となります。

カスタム電源には、カスタマイズの程度により次の3つのタイプがあります。

「フルカスタム」

フルカスタムは、回路から筐体までのすべてを一から設計します。最も自由度が高いのがメリットですが、開発期間とコストがかかります。特殊な要求仕様や大量生産品に適しています。

「セミカスタム」

セミカスタムは、既存の回路方式や部品構成をベースに、一部を変更して顧客要件に対応する方法です。開発期間とコストを抑えながら、ある程度の最適化が可能です。中量生産品や開発期間短縮が求められる場合に適しています。

「モジュール型」

モジュール型は、標準化された電源モジュールを組み合わせてカスタマイズする方法です。最も開発期間が短く、コストも抑えられる一方、最適化の自由度は限定的です。試作や小量生産、クイックスタートが求められる場合に有効です。

インバータ電源は、直流電力を任意の周波数、電圧の交流電力に変換する装置です。モーターの回転数を精密に制御できるため、産業用ロボット、工作機械、エレベーター、空調機器などに広く使用されています。

可変速制御により省エネルギー運転が可能になり、制御性能の向上や小型化などを実現できます。

DC-DCコンバータは、直流電圧を別の電圧の直流電圧に変換する装置です。バッテリー電圧や電源電圧を、各回路に適した電圧に変換するために使用されます。

降圧型、昇圧型、昇降圧型など、用途に応じた方式があります。特に携帯機器やIoTデバイスでは、バッテリー動作時間を延ばすため、高効率なカスタムDC-DCコンバータが重要です。

AC-ACコンバータは、交流電力の周波数や電圧を変換する装置です。地域によって異なる電源周波数(50Hz/60Hz)の変換や、電圧の変換を行います。

無停電電源装置(UPS)、実験用の可変周波数電源などに使用されます。

バッテリー内蔵型電源は、商用電源とバッテリーを切り替えて使用できる電源装置です。停電時のバックアップ、移動式機器、屋外設置機器などに使用されます。

IoT機器や監視カメラなど、常時稼働が求められる用途での需要が増えている電源です。

高周波電源は、数kHzから数MHzの高周波電力を供給する装置です。半導体製造装置に使われるプラズマ発生装置や医療用高周波手術装置、誘導加熱装置などで使用されます。

高周波電源では、出力の安定性、応答速度、ノイズ特性が重要です。

カスタム電源の最大のメリットは、製品の要求仕様に対して最適化できることです。必要な機能だけを実装し、不要な機能を省くことで、コスト、サイズ、重量、効率のすべてを最適化できます。

複数の出力電圧が必要な場合や、特殊な保護機能が必要な場合、通信機能による遠隔監視が必要な場合など、製品固有の要件に柔軟に対応できます。

カスタム電源では、製品の実装スペースに合わせた形状設計が可能です。薄型化、縦型配置など、製品の筐体形状に合わせた最適な形状を実現できます。

また効率最適化により、発熱を抑え、高効率化も可能です。低ノイズ設計により、製品全体の性能向上にも貢献します。

カスタム電源では、使用環境に応じた信頼性設計が可能です。高温環境や低温環境、振動環境など、製品の使用条件に合わせた部品選定や保護機能を実装できます。

EMC対策を電源段階で最適化することで、製品全体のノイズ対策も容易になります。また、過電圧保護や過電流保護など、製品の安全性を高める保護機能を充実させることもできます。

汎用電源は、製造中止が発生する可能性があります。そのような場合には代替品を探さなければならず、多くの時間と手間を取られるリスクがあります。一方でカスタム電源では、長期供給契約により、製品ライフサイクル全体にわたる安定供給が可能です。

また設計データを保有しているため、代替部品への変更や再設計がスムーズに行えます。保守部品の供給や、製品改良時の対応も柔軟に行えます。

カスタム電源の開発では、要件定義が最も重要です。入出力電圧や電流、効率目標、サイズ制約、重量制約、動作温度範囲、冷却方式、保護機能、EMC規格、安全規格など、詳細な仕様を明確にする必要があります。

カスタム電源の開発期間は、フルカスタムで3~6カ月、セミカスタムで1~3カ月程度が一般的です。試作、評価、改良、量産準備を含めた全体スケジュールを考慮し、製品開発計画と整合させる必要があります。

また初期開発コストと量産コストのバランスも重要です。生産数量にあわせたカスタマイズの選択が求められます。

カスタム電源の開発パートナー選定では、技術力と対応力が重要です。類似案件の開発実績、保有する技術ノウハウ、試作・評価設備、品質管理体制などを確認します。

また、要求仕様に対する理解力、提案力、コミュニケーション能力も重要な選定基準です。技術的な課題に対して、複数の解決策を提案できる柔軟性や、量産時のコストダウン提案ができる企業が理想的です。

カスタム電源の開発では、試作、評価、改良への対応が重要です。さらに量産移行時には、製造品質の安定性、検査体制、不良発生時の対応、技術サポートも必要になります。製品ライフサイクル全体を通じて、長期的なパートナーシップを築ける企業の選定が求められています。

パナソニック

システムネットワークス開発研究所は、長年培った技術力とノウハウに基づき、お客様の厳しい要求仕様に応えるカスタム電源開発をワンストップで支援します。製品の小型化・高効率化・高信頼性実現に向け、要件定義から設計、試作、評価、量産まで一貫したサポート体制を提供。貴社の製品競争力向上に貢献します。

ご相談・ご質問、お見積もり依頼など、お気軽にお問い合わせください